石油化工行業承載著國家能源安全與工業血脈的核心使命,2023年之后我國原油加工量均突破7億噸。在"雙碳"戰略與安全生產法升級的雙重驅動下,行業正經歷從規模擴張向高質量運營的深刻轉型。

在石油化工生產中,工藝氣體成分與流量的精準控制直接關乎企業核心效益。行業普遍具有裝置繁多、工況復雜、危險程度高等特點,氣體組分(如CH4、C2H2、C2H4、C2H6、O2、H2、CO2、H2S、NH3、N2、烴類等)的毫厘偏差可能引發催化劑中毒、反應器結焦等問題,導致非計劃停機檢修,單次事故損失可達百萬級;而流量計量誤差超±1%時,乙烯裂解、芳烴分離等關鍵工序的原料損耗將顯著增加,僅蒸汽消耗一項日均成本即攀升數千元。更嚴峻的是,可燃/有毒氣體監測盲區可能瞬間升級為燃爆事故,造成人員傷亡與產線停擺風險。行業用戶迫切需要兼具高精度與快速響應的氣體分析設備,通過實時數據聯動DCS系統優化反應條件、預警設備異常,在保障生產連續性的同時降低能耗物耗,實現安全管控與降本增效的雙重目標,并為工藝低碳化改造提供數據基礎。

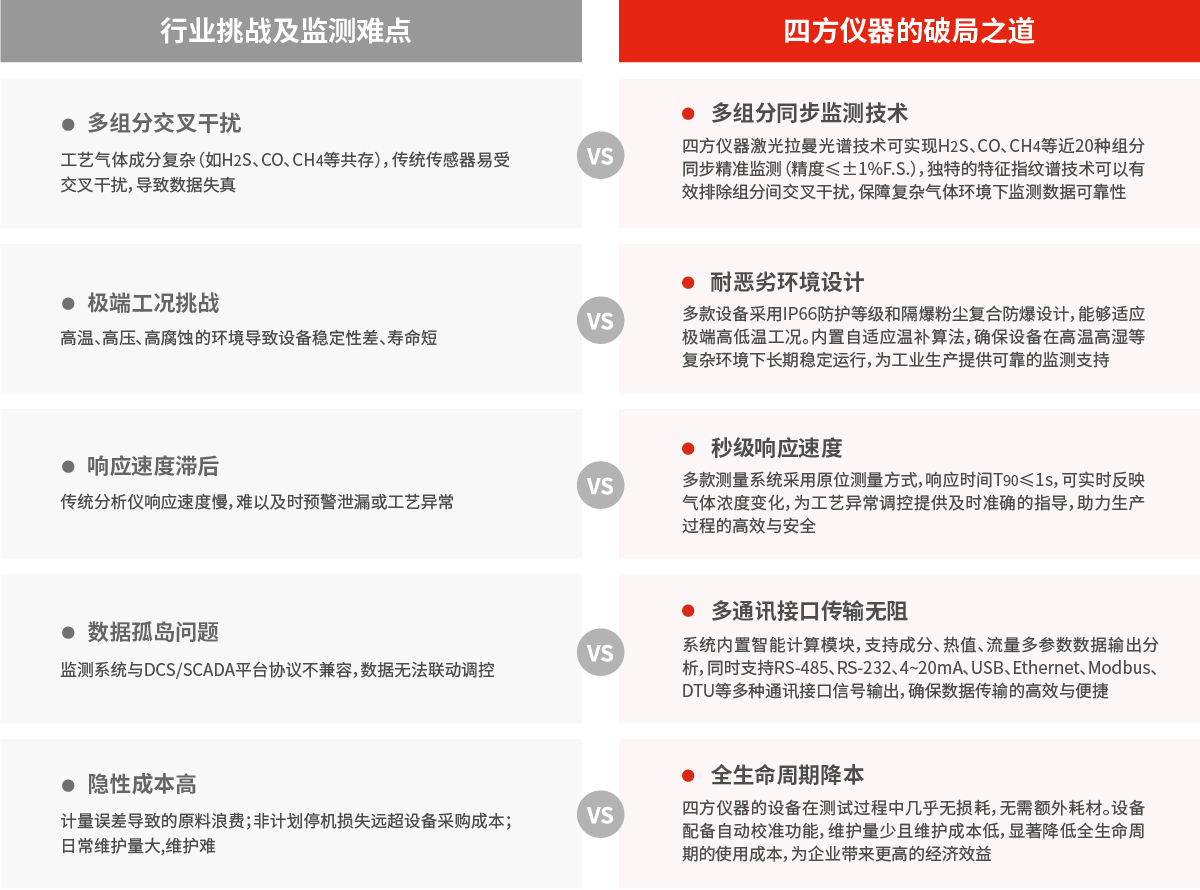

在石油化工行業,氣體監測的細微偏差如同暗流——傳統設備的數據滯后、抗干擾弱、環境耐受性不足,讓生產波動與安全隱患始終蟄伏于毫厘之間。非計劃停機導致的單日百萬損失、流量計量偏差造成的萬噸級原料浪費、氣體泄漏觸發的連鎖事故,不斷侵蝕企業利潤與安全底線。四方儀器以“多組分 · 高精度 · 快響應 · 高穩定”四重革新破局,不僅解決數據盲區,更將監測價值錨定于停機率歸零、單耗成本銳減、產能彈性釋放的硬指標,重構過程氣體管控的行業基準。

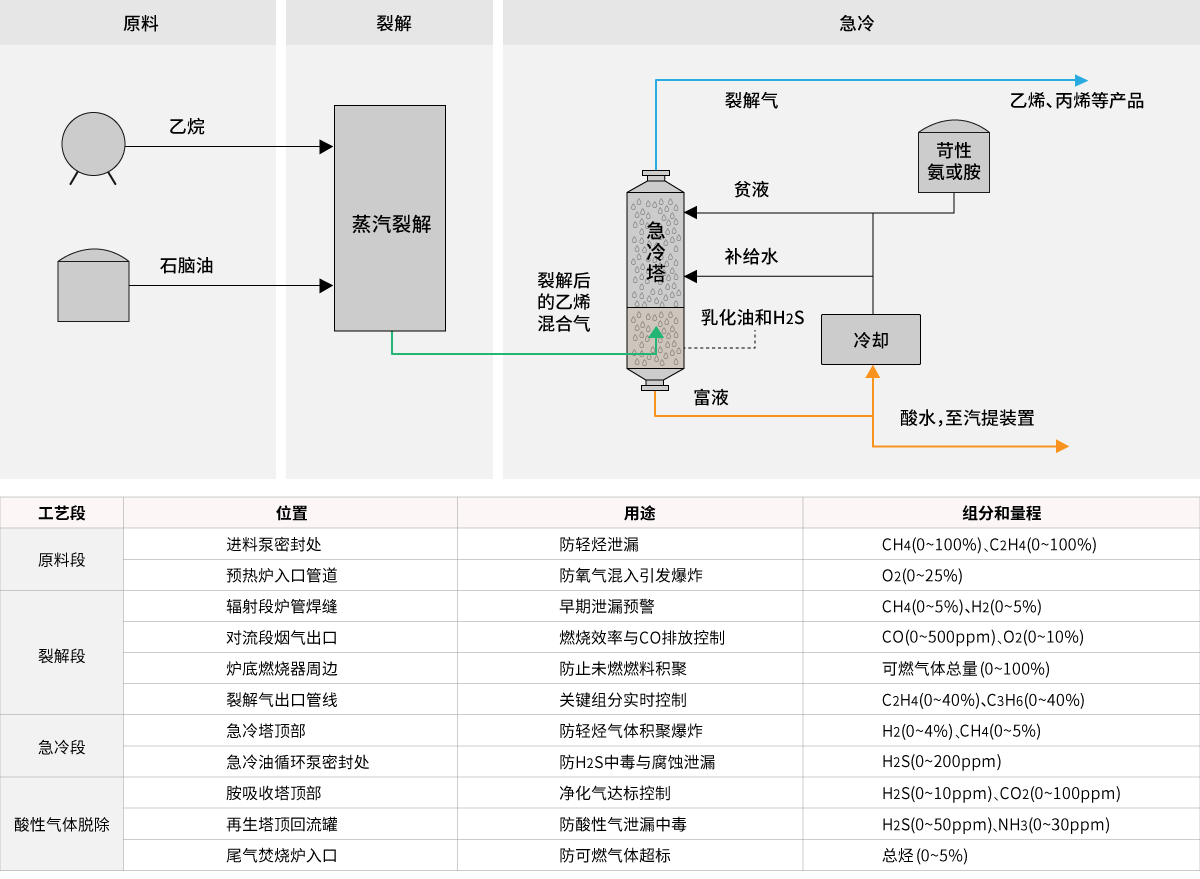

乙烯裂解技術作為現代石油化工的核心與基石,能夠將液態烴類在高溫高壓下轉化為高附加值烯烴與芳烴,這一過程是生產合成樹脂、高端纖維等關鍵材料的源頭環節。裂解裝置工藝作為全產業鏈的安全咽喉要道,其過程氣體的精準監測直接決定生產命脈。通過實時追蹤從800℃烈焰到-100℃深冷中的組分變化,不僅能優化裂解深度提升雙烯收率,更能提前阻斷氫氣燃爆、硫化氫中毒等致命風險,為萬億級石化產業的本質安全與低碳轉型構筑不可逾越的防線。

在線

在線 咨詢

咨詢 關注

關注